Koloidní antimon pentoxid je produkt zpomalující antimony vyvinutý průmyslovými zeměmi na konci 70. let. Ve srovnání s retardérem plamene antimoniálního oxidu má následující charakteristiky aplikací:

1.. Koloidní retardér hoření z pentoxidu s pentoxidem s pentoxidem má malé množství kouře. Obecně je letální dávka LD50 antimoniálního oxidu k potkanům (břišní dutina) 3250 mg/kg, zatímco LD50 pentoxidu antimonu je 4000 mg/kg.

2. Koloidní antimon pentoxid má dobrou kompatibilitu s mnoha organickými rozpouštědly, jako je voda, methanol, ethylenglykol, kyselina octová, dimethylacetamid a aminový formát. Ve srovnání s oxidem antimonového oxidu je snazší smíchat s retardéry halogenových plamenů vytvořit různé vysoce účinné kompozitní retardéry hoření.

3. velikost částic koloidního antimonu pentoxidu je obecně menší než 0,1 mm, zatímco antimonový oxid je obtížné do této velikosti částic obtížně upřesnit. Koloidní antimon pentoxid je vhodnější pro aplikaci ve vláknech a filmech díky své malé velikosti částic. Při modifikaci roztoku spřádání chemického vlákna zpomalujícího hoření může přidání gelatinizovaného antimonu pentoxidu zabránit jevu blokování spřádací díry a snížení síly spřádání způsobené přidáním antimonového oxidu. Když se do hořlavého zpomalení tkaniny přidá pentoxid s antimonem, jeho adheze na povrchu tkaniny a trvanlivost funkce zpomalení hoření je lepší než u antimoniálního oxidu.

4. Pokud je účinek zpomalení hoření stejný, je množství koloidního antimonu pentoxidu použitého jako zpomalení hoření malé, obecně pouze 30% oxidu antimonitá. Použití koloidního antimonu pentoxidu jako zpomalení hoření proto může snížit spotřebu antimonu a dále zlepšit různé fyzikální a obráběcí vlastnosti produktů zpomalujících hoření.

5. Antimonický oxid se používá pro substráty syntetických pryskyřic pro opakování plamene, které během elektroplatování otráví katalyzátor PD a zničí neopakovaný pokovovací fond. Koloidní antimon pentoxid tento nedostatek nemá.

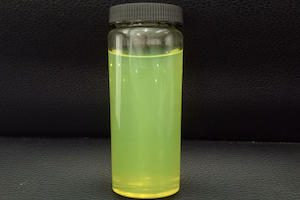

Vzhledem k tomu, že koloidní retardér plamene s pentoxidem antimonu má nad charakteristikami, byl široce používán v produktech zpomalujících hoření, jako jsou koberce, povlaky, pryskyřice, guma, chemické vlákniny ve vyspělých zemích. Inženýři z technologického výzkumu a vývoje centra Ofurbanmines Tech. Limited zjistil, že existuje mnoho metod přípravy na koloidní antimonový pentoxid. V současné době se pro přípravu většinou používá peroxid vodíku. Existuje také mnoho druhů metod peroxidu vodíku. Nyní si vezměme příklad: Přidejte do refluxního reaktoru 146 částí oxidu antimonitého oxidu a 194 částí vody, míchejte, aby se rovnoměrně rozptýlená kaše a pomalu přidala 114 částí 30% peroxidu vodíku po zahřátí na 95 ℃, aby bylo oxidováno a reflux po dobu 45 minut, a potom může být získán po dobu 45 minut, a pak může být po dobu 35% po dobu 45 minut získáno po dobu 35%. Poté, co je koloidní roztok mírně ochlazen, filtruje se pro odstranění nerozpustné hmoty a poté vyschnutí při 90 ℃, lze získat bílý hydratovaný prášek antimonu pentoxidu.

Použití oxidu antimonu jako suroviny k přípravě koloidního antimonového pentoxidu metodou peroxidu vodíku je metoda jednoduchá, technologický proces je krátký, investice do zařízení je nízká a zdroje antimonu jsou plně využívány. Jedna tuna obyčejného antimoniálního oxidu může produkovat 1,35 tun koloidního antimonu pentoxidu sušeného prášku a 3,75 tun 35% koloidního roztoku pentoxidu antimonu, který může podpořit produkci produktů retardantních plamenů a rozšířit široké vyhlídky na aplikaci retardů plamene.